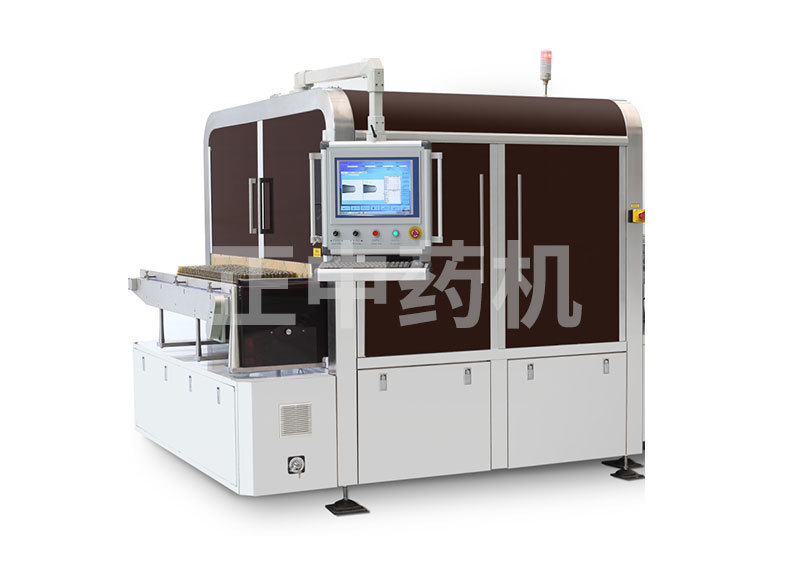

JLKP250 酒类空瓶微裂纹检测机

主要以开发生产陶瓷新材料阀门为主、金属阀门(闸阀、截止阀、球阀、蝶阀)为副业,陶瓷阀门已经成功的应用在多家新能源电池材料厂、火电厂、核电厂、化工厂、钢铁厂、煤化工、多晶硅等行业,并被列为特供专用产品,为企业、社会节能环保做出了贡献。

所属分类

酒类空瓶微裂纹检测机

关键字

详情介绍

主要用途

JLKP250酒类空瓶微裂纹检测设备主要用于酒类容器密封性检测,能够适用不同容积的瓶体。设备布置在洗瓶、灌装工序前,检测并甄别出容器潜在的微裂纹、微孔等缺陷品,防止内容物损失、微生物侵入以及其他影响品质的介质进入到容器内。增加酒类空瓶微裂纹检测工序对保障酒类安全及品质具有重要意义。

工作原理

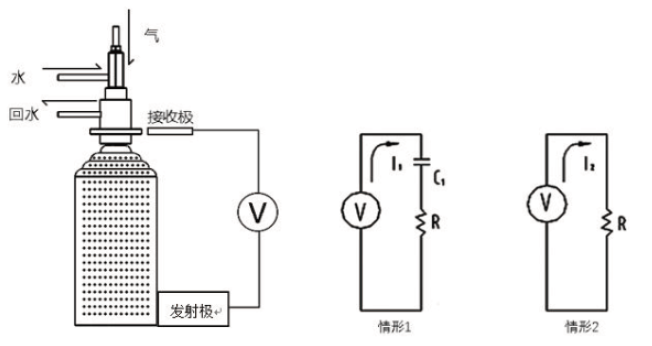

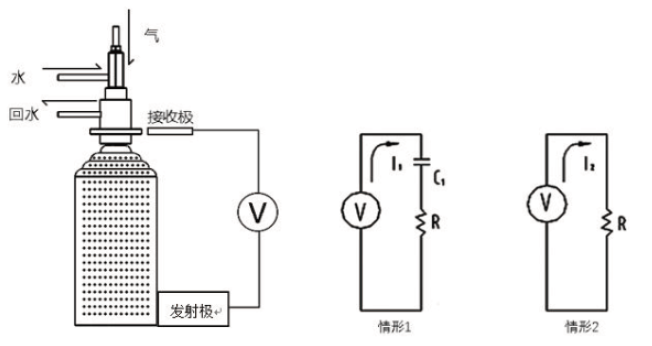

设备采用高压放电检测原理,放电极交错布置在容器外部,接收极布置在内腔瓶口处,回路加载高压检测电源。检测前, 对容器内腔充斥导电介质-水汽, 检测时, 启动高压,监测、采集电回路泄漏电压值:当泄漏电压值大于等于设置阈值,默认为废品;当泄漏电压值小于设置阈值,则判断好品。检测完成的产品通过PLC控制系统,将产品传送至对应通道,完成检测。

图示:V为高频高压电源,两端分别连接发射极和接收极,C1为检测电极和导电介质之间的电容值(因瓶壁的隔断,且为绝缘材质,电极不能和液体接触,故产生电容),R为导电介质的阻值。

情形1:当容器完好时,回路中产生电流Ⅰ1= v/(R+XC1);

情形2:当容器存在微裂纹时,检测电极与介质直接导通,电容消失,回路产生电流Ⅰ2=v/R;

显然Ⅰ2>Ⅰ1,通过比较回路中电流值(即泄漏电压值)来判定检测产品是否存在微裂纹即泄漏品。

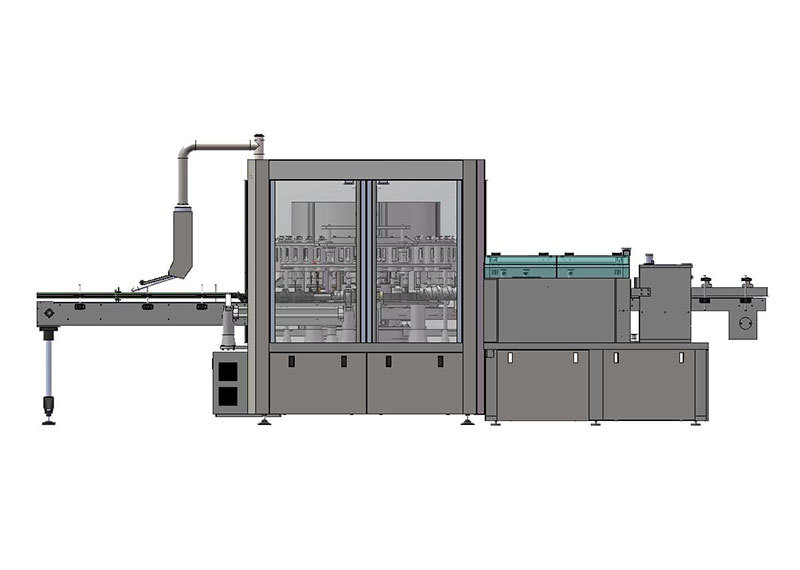

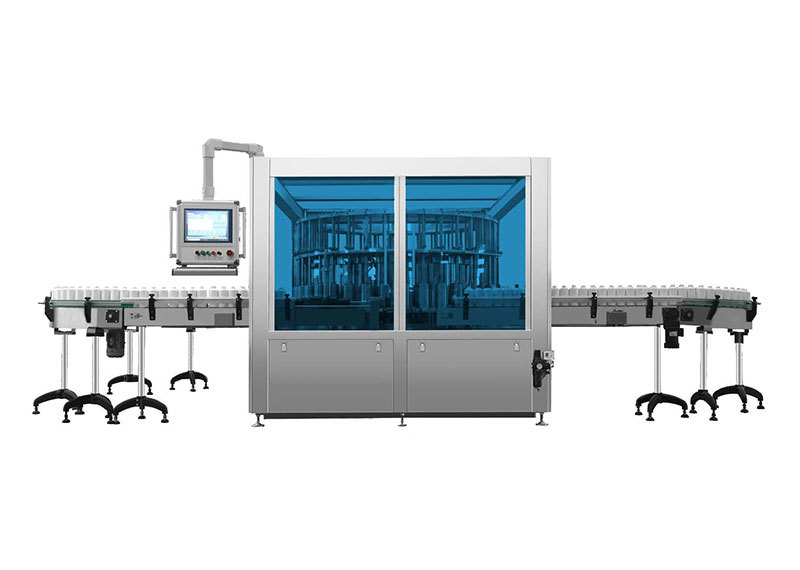

工作流程

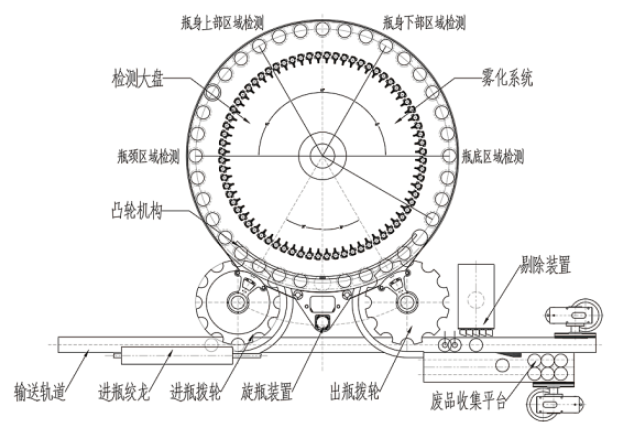

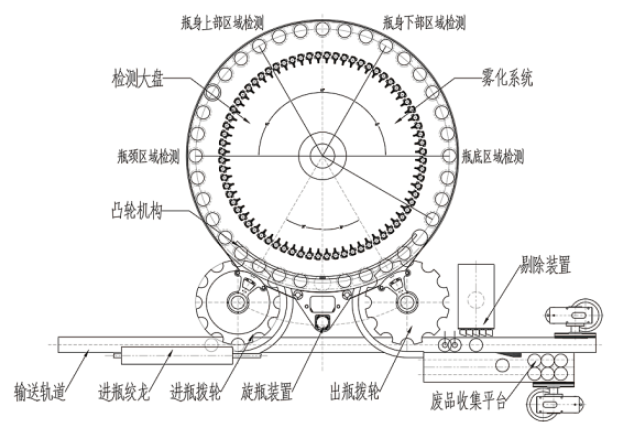

输送轨道对接上游工序,将待检测的酒类空瓶输送至进瓶绞龙处;绞龙将连续排列的瓶子有序送入进瓶拨轮;拨轮将瓶子传送至检测大盘(采用下托上压对中模式);检测前,容器内腔充斥导电介质,边旋边检,通过多组检测工位交错布置,实现容器覆盖式检测;检测完成的瓶子交接至出瓶拨轮,好品通过出料网带输送至下为工序,废品通过剔废装置导流至废品收集平台,完成检测。

主要技术参数

适应范围:100-1000ml酒类空瓶.

检测精度:≥0.2μm.

检测速度:≤250Pcs/min.

检测区域:瓶颈、瓶身、瓶底等区域.

高压调节范围:0~30kV.

电容量:7kW 380V 50Hz.

检测工位:4.

设备工作高度:(960±30)mm.

设备外形尺寸:2480mmx2800mmx2400mm(长x宽x高).

设备净重:5500kg.

主要特点

- 是药品行业USP<1207>推荐的密封性检测方法.

- 采用自主研发、完全知识产权的高压检测技术.

- 适用广泛,满足100-1000ml酒类空瓶微裂纹检测.

- 检测精度高、速度快、重复性好.

- 采用全套伺服运动控制系统,运行稳定.

- 调节部件均采用数字化模式.

- 设备配置臭氧催化系统、防电磁辐射膜.

- 连续废品报警、高限暂停放电保护等多项安全防护.

- 储存检测数据,操作记录、报警记录、工艺参数可追溯,符合GMP要求.

主要以开发生产陶瓷新材料阀门为主、金属阀门(闸阀、截止阀、球阀、蝶阀)为副业,陶瓷阀门已经成功的应用在多家新能源电池材料厂、火电厂、核电厂、化工厂、钢铁厂、煤化工、多晶硅等行业,并被列为特供专用产品,为企业、社会节能环保做出了贡献。

主要用途

JLKP250酒类空瓶微裂纹检测设备主要用于酒类容器密封性检测,能够适用不同容积的瓶体。设备布置在洗瓶、灌装工序前,检测并甄别出容器潜在的微裂纹、微孔等缺陷品,防止内容物损失、微生物侵入以及其他影响品质的介质进入到容器内。增加酒类空瓶微裂纹检测工序对保障酒类安全及品质具有重要意义。

工作原理

设备采用高压放电检测原理,放电极交错布置在容器外部,接收极布置在内腔瓶口处,回路加载高压检测电源。检测前, 对容器内腔充斥导电介质-水汽, 检测时, 启动高压,监测、采集电回路泄漏电压值:当泄漏电压值大于等于设置阈值,默认为废品;当泄漏电压值小于设置阈值,则判断好品。检测完成的产品通过PLC控制系统,将产品传送至对应通道,完成检测。

图示:V为高频高压电源,两端分别连接发射极和接收极,C1为检测电极和导电介质之间的电容值(因瓶壁的隔断,且为绝缘材质,电极不能和液体接触,故产生电容),R为导电介质的阻值。

情形1:当容器完好时,回路中产生电流Ⅰ1= v/(R+XC1);

情形2:当容器存在微裂纹时,检测电极与介质直接导通,电容消失,回路产生电流Ⅰ2=v/R;

显然Ⅰ2>Ⅰ1,通过比较回路中电流值(即泄漏电压值)来判定检测产品是否存在微裂纹即泄漏品。

工作流程

输送轨道对接上游工序,将待检测的酒类空瓶输送至进瓶绞龙处;绞龙将连续排列的瓶子有序送入进瓶拨轮;拨轮将瓶子传送至检测大盘(采用下托上压对中模式);检测前,容器内腔充斥导电介质,边旋边检,通过多组检测工位交错布置,实现容器覆盖式检测;检测完成的瓶子交接至出瓶拨轮,好品通过出料网带输送至下为工序,废品通过剔废装置导流至废品收集平台,完成检测。

主要技术参数

适应范围:100-1000ml酒类空瓶.

检测精度:≥0.2μm.

检测速度:≤250Pcs/min.

检测区域:瓶颈、瓶身、瓶底等区域.

高压调节范围:0~30kV.

电容量:7kW 380V 50Hz.

检测工位:4.

设备工作高度:(960±30)mm.

设备外形尺寸:2480mmx2800mmx2400mm(长x宽x高).

设备净重:5500kg.

主要特点

- 是药品行业USP<1207>推荐的密封性检测方法.

- 采用自主研发、完全知识产权的高压检测技术.

- 适用广泛,满足100-1000ml酒类空瓶微裂纹检测.

- 检测精度高、速度快、重复性好.

- 采用全套伺服运动控制系统,运行稳定.

- 调节部件均采用数字化模式.

- 设备配置臭氧催化系统、防电磁辐射膜.

- 连续废品报警、高限暂停放电保护等多项安全防护.

- 储存检测数据,操作记录、报警记录、工艺参数可追溯,符合GMP要求.

相关产品

询价